Главные технические проблемы, выявляемые при обслуживании кранов Liebherr

- Низкое давление азота в подвеске крановой системы становится причиной провалов мостов, что впоследствии приводит к ударам стойки во время совершения движения. Подобная ситуация по праву считается критической, т.к. это приводит к повышенным гидроударам на стойку, особенно в условиях неровной дороги и пересеченной местности. В большинстве случаев отсутствие вовремя принятых мер приводит к проведению дорогостоящего капитального ремонта крана. Чтобы избежать негативного сценария развития ситуации достаточно измерять уровень азота и проводить плановые дозаправки не реже одного раза в год.

- Разрыв резинового баллона внутри гидроаккумулятора. Баллон играет роль разделителя сред, способен разорваться при регулярных нагрузках. В таком случае нужно заменить баллон с азотом на новый. Рекомендуем иметь запасной гидроаккумулятор для оперативной замены с последующим ремонтом неисправного. Резиновые баллоны выпускаются по единым стандартам, что позволяет подбирать сменные «груши» ориентируясь на стоимость и срок поставки, а не на бренд производителя аккумулятора.

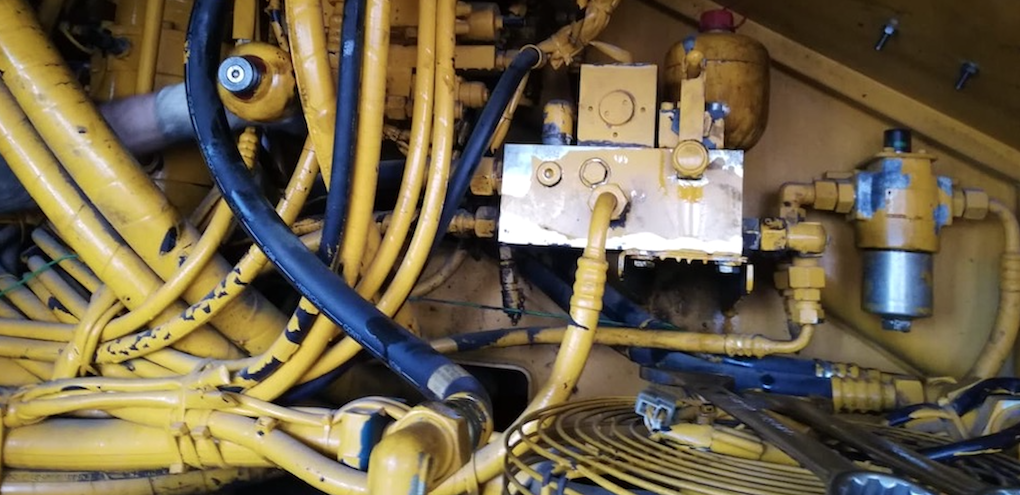

- Потеря рабочего давления в пневмо-амортизаторе крана. Характерно для гусеничных моделей кранов Liebherr. Нехватка давления приводит к выходу из строя механизма натяжения гусениц. Это чревато сходом опорных катков гусеницы во время выполнения краном поворотных маневров и снижению хода крана на прямом отрезке дороги. Во избежание развития опасных ситуаций и потери двигательных функций крана достаточно будет периодически осматривать пневмо-амортизатор и заправлять его до требуемого уровня. В системах подвески кранов Liebherr наибольшее распространение получили баллонные гидроаккумуляторы Hydac, Bosch Rexroth, Fox. Для их заправки азотом используют специальные устройства, как например, ARM28. Это обеспечивает быстрый доступ к гидроаккумулятору, простоту проведения плановых работ.

- Нарушения в работе электрической системы. Сигналы о неисправности приходят от датчиков и реле, часто в гидросистеме встречаются измерители Fox. Проявляются отключением механизмов подъема грузов, нарушением или отсутствием возможности выполнять краном маневры как в стационарном положении, так и в движении. Основными причинами происходящего являются сгорание электромагнитных толкателей, обрыв проводов, износ колодок. В большинстве случаев требуется полная замена износившихся узлов и деталей.

Перечень основных мероприятий по плановому обслуживанию гидравлики кранов

- Очистка фильтрующих элементов гидравлической системы. Чаще всего для этих целей применяют погружение в рабочий раствор отдельных деталей для их очистки или струйная чистка путем подачи рабочей жидкости под давлением на проблемный участок. Возможны варианты паровой чистки с использованием специальных растворителей. Гидрофильтр это «печень» любой гидросистемы, нуждается в заботе и своевременной замене. Наиболее известные производители фильтров такие как Hydac и ParkerHannifin сопровождают свою продукцию специальным регламентом по обслуживанию гидрофильтров.

- Регулировка предохранительных гидроклапанов. Чтобы определить правильность регулировки и работу клапана открывают кран напорной линии. Далее поворачивают регулировочную ручку до полного выдвижения штока из гидроцилиндра. Манометром измеряют показания давления в системе. Отклонения по давлению при измерении не должны превышать более чем 0,5 МПа от нормативных показателей. Если параметры давления занижены - производят коррекцию путем вращения регулировочного винта на предохранительном клапане. Гидроклапаны Hydac, как и клапаны Parker, которые получили наибольшее распространение, славятся своей производительностью и надежностью и часто используются в производстве спецтехники.

- Промывка гидрооборудования. Для промывки отдельных деталей и узлов используют струйные камеры, ванны, моечные машины с водой, щелочными составами, рабочими жидкостями в зависимости от материалов из которых изготовлены детали и их характеристик.

- Замена рабочей жидкости. Первый раз замена рабочей жидкости гидравлики крана производится при ТО-2. Далее периодичность замены составляет спустя 3500-4000 часов эксплуатации крана или не реже раза в три года. Для этого используют основные и дополнительные марки масел. Важно принимать во внимание сезонность обслуживания крана меняя в соответствии с временным периодом зимние и летние марки масел.

Техническое обслуживание гидравлической системы крана осуществляется на стационарном посту в пределах рабочей базы или с помощью мобильной ремонтной базы. В качестве основного оборудования, используемого для диагностики, ремонта гидравлики кранов обязательно включены подготовленные помещения для ведения работ, средства диагностики технического состояния, оборудование для очистки рабочей среды и контроля ее качества.