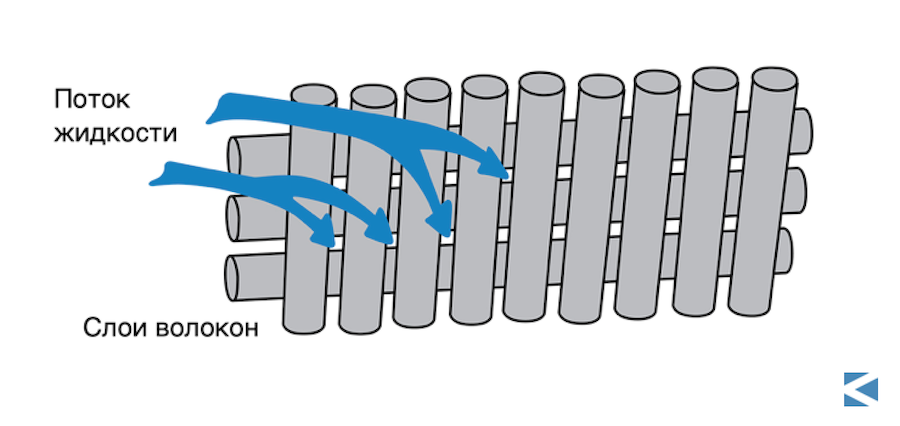

Термин «медиа(среда)» иногда используется для обозначения группировки недружественной к политикам, но в сфере фильтрации это обозначает материалы, используемые для уловления частиц из потока рабочей жидкости. Фильтрующий материал должен захватывать частицы и позволять жидкости проходить через него с наименьшим возможным сопротивлением. Дилемма возникает из факта, что загрязнения, захваченные фильтрующим материалом, блокируют потоки жидкости, таким образом, чем больше частиц захватывает материал, тем большую преграду представляют они для потока. Протекая через фильтрующий материал, поток меняет направление по мере продвижения через сплетение фильтрующих волокон материала. Проходя через слои волокон, жидкость становится чище, но и фильтрующее вещество очищается ей.

Как фильтрующий материал собирает частицы.

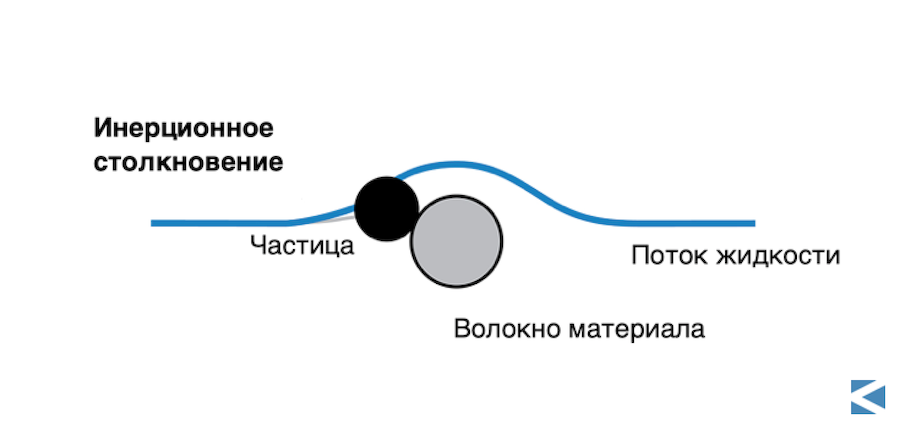

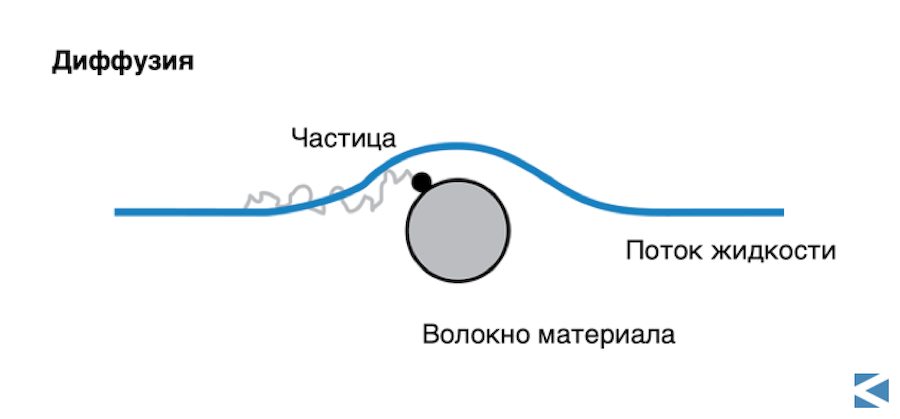

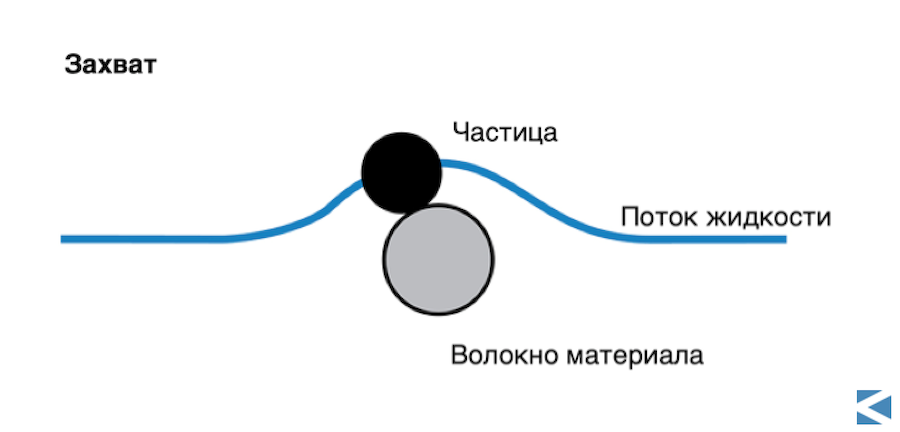

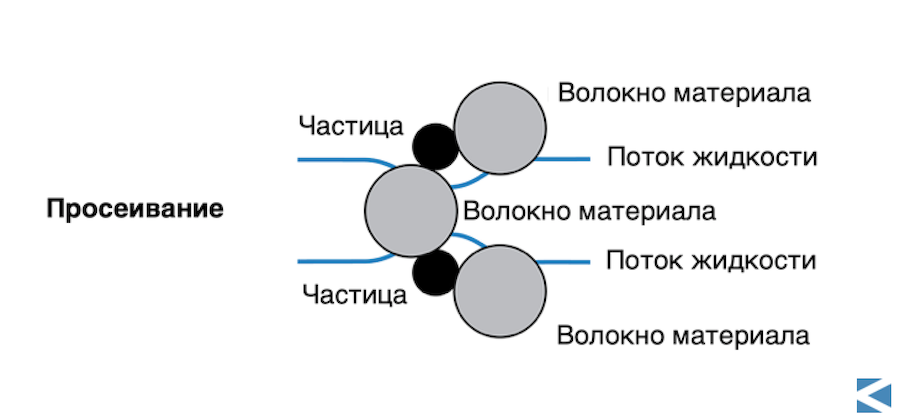

Фильтрующий материал может захватывать частицы четырьмя путями и обычно полагается не на один из них, а больше.

Инерция воздействует на большие, тяжёлые частицы, подвешенные в потоке. Эти частицы тяжелее окружающего их потока и, когда поток меняет направление при входе в пространство волокон, частица продолжает двигаться по прямой линии и сталкивается с фильтрующими волокнами, где она захватывается и удерживается.

Диффузия воздействует на самые маленькие частицы, которые не держатся на одном месте в вязкой жидкости, рассеиваясь по потоку. По мере пересечения потока они сталкиваются с волокнами и собираются ими.

Как фильтрующий материал захватывает частицы

Эти рисунки показывают, как твёрдые загрязнения захватываются фильтрующим материалом. Вверху загрязнённый поток втекает в слои фильтрующего материала . В то время как частицы различных типов и размеров сталкиваются с волокнами материала, они захватываются посредством инерционного столкновения, диффузии, захвата, просеивания, или любой комбинацией вышеперечисленного.

Захват действует на частицы недостаточно большие для эффекта инерции, но и недостаточно маленькие для диффузии по потоку. Эти среднеразмерные частицы следуют за потоком, при его огибании волокон, в промежутки и захватываются, когда они контактируют с волокном.

Просеивание является наиболее распространённым видом гидравлической фильтрации и происходит, когда частица слишком велика для прохода между волокнами.

И также, как фильтрующие материалы основываются на одном или двух видах уловления частиц, они могут полагаться и на один или два вида фильтрующих материалов для выполнения этой задачи. Естественно, характеристики различных типов фильтрующих материалов позволяют улавливать конкретные загрязнения различными путями и большинство материалов основываются на более, чем одной технике. Вот основные пути задержки грязи фильтрующими материалами:

- Целлюлозные волокна это древесные волокна, микроскопических размеров, удерживаемые вместе резиной. Волокна не однообразны по форме и размерам. Целлюлоза часто имеет низкий коэффициент фильтрации, что вызывает наличие в материале малых пор. Малые поры в материале вызывают большее сопротивление потоку, вызывающее большее падение давления. Хотя целлюлоза и обеспечивает эффективную фильтрацию широкого ряда жидкостей на основе нефти, при некоторых применениях фильтрация получается хуже в сравнении с синтетическими фильтрующими материалами.

- Синтетические волокна делаются искусственным путём, они гладки, округлы и обеспечивают наименьшее сопротивление потоку. Их твёрдая форма позволяет контролировать размеры волокон и их распределение в фильтрующем материале для создания ровного, наиболее беспрепятственного потока. Прочная форма волокон даёт максимальное количество площади захвата загрязнений и точный контроль размера пор. Результат – материал с предсказуемыми эффективностями фильтрации, удаляющими целевые загрязнения с максимальной возможностью удержания грязи. Низкое сопротивление потоку синтетических фильтрующих материалов делает их идеальными для использования с синтетическими жидкостями, водно-гликолевыми смесями, водяными/масляными эмульсиями, жидкостями с большим содержанием воды и жидкостями на основе нефти.

- Проволочная сетка состоит из путаницы проволоки из нержавеющей стали с эпоксидным покрытием, доступной в разных размерах сетки в соответствии с применением. Общие примеры включают в себя:

- 100 сетка для 150микронной фильтрации

- 200 сетка для 74микронной фильтрации

- 325 сетка для 44микронной фильтрации

В синтетических материалах премиального класса используется стекловолокно, соединённое с резиновой структурой на эпоксидной основе в единую структуру. Такой материал обеспечивает высокую химическую стойкость для широкого ряда гидравлических систем.

Химическая и температурная совместимость жидкостных фильтров является всё увеличивающимся и трудным конструкционным вызовом из-за большого разнообразия гидравлических систем. В современных гидравлических системах часто используют жидкости, составленные под специальные требования чувствительности окружающей среды, огнеупорности, и способности электроизолирования.

Эффективность материала по стандарту ISO 16889

ISO 16889 – международный стандарт для многоходовых испытаний по определению эффективности (бета коэффициент) и способности удержания загрязнений фильтров. Испытательная аппаратура для ISO 16889 должна включать в себя подключенные к линии автоматические оптические счётчики частиц, калиброванные с использованием калибровочной жидкости, сертифицированной Национальным Институтом Стандартизации и Технологий (НИСТ).

Стандарт требует от каждого изготовителя фильтра испытывать данный фильтр при различных расходах и предельных параметрах падения давления, соответствующих применению, конфигурации системы и типоразмеру фильтра. Фактическая эффективность у потребителя может варьироваться в зависимости от конфигурации испытанного фильтра и условий испытания. Счётчики частиц калибруются пропусканием образца калиброванной жидкости с известным распределением размеров частиц и кривой калибровки соответствующей известному числу распределённых частиц. Подсчёт частиц ведётся по входному и выходному потокам фильтра каждую минуту испытаний. Примечание, содержащее бета коэффициент эффективности обозначает установленную НИСТ выявляемость загрязнений.

ISO 16889 рекомендует указывать как класс так и эффективность. Например, класс 2 означает 50% эффективности; 10 означает 90% эффективности; 100 означает 99% эффективности; и 1,000 означает 99,9% эффективности. Например, ß4(c) = 200 означает, что на 200 больше частиц размером 4 микрона и больше были сосчитаны по входному потоку фильтра, чем по выходному потоку, указывая на 99,5% эффективности. Таким же образом, ß5(c) =1,000 обозначает, что на 1000 раз больше частиц размером 5 микрон и более, были сосчитаны по входному потоку в противоположность выходному потоку. Выходной поток представляет 99,9% эффективности.

Хотя производители фильтров публикуют классы эффективности для фильтрующих материалов, чтобы описать эксплуатационные уровни эффективности, нельзя установить прямую связь между шкалой бета эффективности и шкалой классов ISO. Однако, уровни загрязнения ISO у производителей основываются на контроле подсчёта частиц 4, 6 и 14 микрон в масле гидравлической системы. Этот уровень идентифицируется измерением количества частиц в 4 микрона и больше, в 6 микрон и больше, и в 14 микрон и больше в одном миллилитре образца рабочей жидкости гидравлической системы.

В конечно счёте, однако, реальное доказательство эффективности это какой чистой сохраняет фильтр жидкость в заданном применении. Хорошая программа анализа гидравлического масла, которая периодически проверяет чистоту, подтвердит, правильные ли фильтры используются.

Что такое Бета Коэффициент?

Бета коэффициент (обозначаемый ß) это формула, используемая для вычисления эффективности фильтрации конкретного жидкостного фильтра с базовыми данными, полученными из многоходовых испытаний. В таком испытании жидкость постоянно вводится с единым количеством загрязнителя (испытательная пыль ISO для среды), затем прокачивается насосом через испытуемый фильтр. Эффективность фильтра определяется мониторингом уровней загрязнения масла на входе и выходе фильтра в установленные временные промежутки. Для определения уровня загрязнения используется автоматический счётчик частиц. Посредством этого процесса получается отношение числа частиц на входе и выходе, известное как бета коэффициент. Формула для вычисления бета коэффициента следующая:

ßX = PCU /PCD

где ßx это бета коэффициент.

Х – размер частицы в микронах

PCU – число частиц на входе фильтра

PCD – число частиц в жидкости, калиброванной в НИСТ, на выходе фильтра

Например, ß10(C) = 1,000 означает, что на 1000 больше частиц размером 10 микрон и более были подсчитаны на входе, чем на выходе. (с) обозначает, что испытание проводилось с автоматическими счётчиками частиц.